Der Healthcare Markt verlässt sich auf die zuverlässige und sichere Belieferung mit regulierten Rohstoffen, welche zumeist die besonders anspruchsvollen Anforderungen bezüglich Sicherheit, Biokompatibilität, Toxizität und mehr erfüllen. Die Liefersicherheit bestimmt den risikobasierten Entscheidungsprozess entlang der gesamten Lieferkette in diesem Bereich.

Borealis hat kürzlich sein Bormed™ Polyolefin Healthcare-Portfolio mit der Einführung eines regulierten Plastomers erweitert. Bormed PL8830-PH schließt die Lücke zwischen Thermoplasten und Elastomeren. Zudem stellt das Bormed-Konzept, welches Service, Engagement und Konformität umfasst sicher, dass Kunden sowohl kurz- als auch langfristig auf zuverlässige Rohstofflieferungen vertrauen können, die europäischen, US-Pharmakopöe sowie ISO-Normen entsprechen.

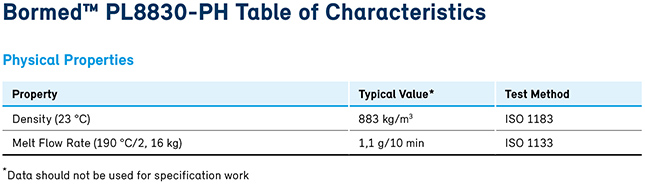

Bormed PL8830-PH ist ein ethylenbasiertes Octene-1 Plastomer, dass unter Verwendung eines Metallocene Katalysators in Geleen, Niederlande, hergestellt wird. Es wurde als ein vielseitiger Blendingpartner mit anderen Polyolefinen in Film-, Extrusion- und Spritzgussanwendungen entwickelt. Da es ein Reaktor-Polymer ist, genügt es den höchsten und immer gleichbleibenden Qualitätsansprüchen.

Dieses regulierte Material bietet:

• Hervorragende Flexibilität eines amorphen Polymers

• Enge Schmelzbereiche

• Höhere Mengen an Füllstoffen möglich

• Kosten-pro-Volumen Vorteil eines Polymers mit niedriger Dichte

• Hervorragende Eigenschaften bei sehr niedrigen Temperaturen

Die Anwendung von Bormed PL8830-PH bietet Vorteile entlang der Lieferkette, vom Hersteller bis zum end-Verbraucher:

• Hohe Performance:

Bei Verwendung in Compounds mit anderen kontrollierten Produkten der Bormed-Produktpalette bietet es maßgeschneiderte Leistungsattribute, die dabei helfen, die strengen und anspruchsvollen Anforderungen von Healthcare-Anwendungen zu erfüllen

• Hohe Verpackungsintegrität:

ermöglicht eine äußerst hohe Verpackungsintegrität, auch bei niedrigen Temperaturen; dies hilft zum Beispiel dabei, Beschädigungen und Verunreinigungen zu vermeiden, falls Beutel versehentlich zu Boden fallen.

• Vereinfachte Prozesse:

enthält außer einer sehr geringen Menge an Antioxidantien keine weiteren Additive, wodurch die Evaluierung möglicher Wechselwirkungen zwischen der Anwendung oder dem Verpackungsmaterial selbst und dem Inhalt wesentlich vereinfacht wird.

• Kosteneinsparungspotenzial:

hilft dabei, Herstellungskosten zu senken, da die Anzahl der nicht aus Polyolefin bestehenden Additive maßgeblich reduziert werden kann. Diese werden üblicherweise eingesetzt, um Eigenschaften wie z. B. Schlagzähigkeit (Impact Strength) zu verbessern

• Höhere Nachhaltigkeit:

Der Einsatz von Bormed PL8830-PH anstatt Nicht-Polyolefinen als Mischkomponenten ergibt eine Monomateriallösung, die einfacher zu recyceln ist. Dies ist ein besonders attraktives Angebot für die Healthcare-Wertschöpfungskette in der EU und anderen Regionen, die sich zum Ziel gesetzt haben, die Circular Economy-Prinzipien umzusetzen

Bormed PL8830-PH ist primär zur Verwendung als Modifikator in pharmazeutischen Folien vorgesehen. Im Bereich pharmazeutischer Verpackungen eignet sich das Material vor allem für Beutelsysteme, da nur eine geringe Menge an zusätzlichen Additiven notwendig ist. Zu den möglichen Anwendungsbereichen zählen:

• Pharmazeutische Primärverpackungen:

Infusionsbeutel, Peritonealdialyse-Beutel, API-Beutel (Active Pharmaceutical Ingredients; aktive pharmazeutische Wirkstoffe)

• Pharmazeutische Sekundärverpackungen

• Folien für Medizintechnikverpackungen

• Bioreaktoren

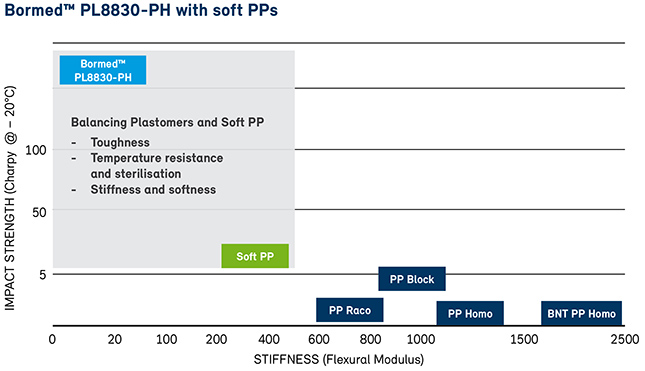

Bormed PL8830-PH und Bormed Soft Polypropylen erweitern zusammen die Leistungsfähigkeit der Polyolefine für den Pharmazeutischen Verpackungsbereich. Dies erlaubt eine signifikante Reduktion des Einsatzes von Schlagzähmodifikatoren in den Film-Formulierungen, eine hervorragende Balance zwischen hoher Zähigkeit bei tiefen Temperaturen und guter Transparenz nach der Dampfsterilisation.

Borealis bietet eine breite Palette an Polyolefinen für formstabile und flexible Verpackungen für den Healthcare Bereich an, die es den Kunden ermöglichen, die technischen Anforderungen einer großen Vielfalt an Anwendungen zu erfüllen, einschließlich medizinische und diagnostische Devices sowie pharmazeutischen Verpackungen.